а мы сделаем остальное:

Станок оснащен:

Станок отличается высокой производительностью и надежностью.

ОБЛАСТЬ ПРИМЕНЕНИЯ:

Технологические возможности станка позволяют использовать его на крупных и средних предприятиях, а также в цехах по производству столярно-строительных изделий, оконных блоков, дверей из массива древесины, клееных мебельных щитов, погонажных изделий, элементов мебели, паркета и других деревообрабатывающих производствах. Использование узла предварительного рейсмусования позволяет:

БАЗОВАЯ КОМПЛЕКТАЦИЯ:

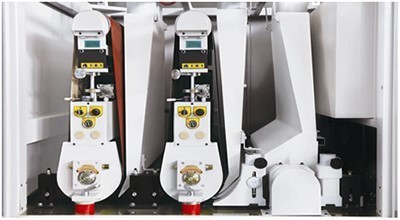

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ РЕЙСМУСНЫЙ ВАЛ СТАНКА

Этот узел позволяет снимать большой слой древесины при обработке за один проход. Это важно на производствах при склеивании бруска и щита. На стальном валу по спирали установлено 440 твёрдосплавных ножей обеспечивающих плавный съём материала без ударных нагрузок и низкий уровень шума при обработке. Каждый нож имеет 4 рабочие поверхности, которые при повороте позволяют увеличить срок службы ножа. Использование вала предварительного рейсмусования позволяет:

ЦИФРОВАЯ ИНДИКАЦИЯ ПОЛОЖЕНИЯ РАБОЧЕГО СТОЛА

С помощью кнопок на панели управления задается требуемая величина подъема рабочего стола. Левая кнопка увеличивает, а правая – уменьшает число, отражающее величину подъема. Новая система подъёма и опускания стола позволяет добиваться прецизионной точности обработки.

РЕГУЛИРОВКА НАТЯЖЕНИЯ ШЛИФОВАЛЬНОЙ ЛЕНТЫ

Осуществляется с помощью пневмоцилиндра с управлением от рукоятки. Регулировка натяжения шлифовальной ленты на каждом шлифовальном агрегате, с контролем по манометрам и индикацией величины натяжения на дисплее, обеспечивает надежное крепление ленты и исключает ее излишнее натяжение. В случае превышения допустимого значения натяжения ленты происходит автоматическая остановка станка.

ОБДУВ ШЛИФОВАЛЬНОЙ ЛЕНТЫ

Стационарное устройство автоматического обдува шлифовальной ленты очищает ее от спрессованной мелкой пыли. Это обеспечивает чистоту обработки и охлаждение ленты, увеличивает срок службы ленты.

ПРИЖИМНЫЕ РОЛИКИ И СИСТЕМА БЕЗОПАСНОСТИ

Предназначены для прижима заготовки к конвейерной ленте стола. Обеспечивают более точное позиционирование заготовки и препятствуют ее вылету из рабочей зоны, что гарантирует дополнительную безопасность работы оператора. На узле рейсмусования установлена когтевая защита, позволяющая защитить оператора от выброса заготовки из станка. Система безопасности соответствует нормам СЕ. В случае обрыва шлифовальной ленты, станок автоматически останавливается для обеспечения безопасности работы оператора

ЭЛЕКТРИЧЕСКОЕ ОСНАЩЕНИЕ:

Станок оборудован амперметрами, позволяющими контролировать нагрузку на каждом из узлов станка. Инвертор (частотный регулятор) установленный на подачу заготовок позволяет плавно регулировать скорость подачи заготовки и выбирать наиболее подходящие режимы обработки. Электрические компоненты высокого качества известных производителей

| Технические характеристики | |||||||||

| Модель | SPR-R1300 | ||||||||

| Рабочая ширина обработки, мм | 1300 | ||||||||

| Толщина обрабатываемой заготовки (мин./ макс.), мм | 3-100 | ||||||||

| Скорость подачи, м/мин | 4-18 | ||||||||

| Минимальная длина заготовки, мм | 360 | ||||||||

| Размеры абразивной ленты, мм | 1330 х 2200 | ||||||||

| Диаметр рейсмусного вала/количество сменных ножей, мм/шт | 180/440 | ||||||||

| Диаметр шлифовального вала /жесткость (1-й шлиф. узел), мм/Шор | 250 / 80 | ||||||||

| Диаметр шлифовального вала/жесткость, (2-й шлиф. узел), мм/Шор | 250 / 35 | ||||||||

| Мощность электродвигателя рейсмусного узла, кВт | 22 | ||||||||

| Мощность электродвигателя 1-го шлифовального узла, кВт | 30 | ||||||||

| Мощность электродвигателя 2-го шлифовального узла, кВт | 15 | ||||||||

| Мощность электродвигателя подачи, кВт | 4 | ||||||||

| Мощность электродвигателя щётки очистки, кВт | 0,37 | ||||||||

| Мощность электродвигателя подъема, кВт | 0,55 | ||||||||

| Общая мощность, кВт | 71,92 | ||||||||

| Рабочее давление воздуха в пневмосистеме, бар | 6-8 | ||||||||

| Расход воздуха в пневмосистеме, м³/час | 12 | ||||||||

| Производительность системы аспирации, м³/час | 13700 | ||||||||

| Габариты, мм | 2011х2554х2212 | ||||||||

| Масса, кг | 5050 | ||||||||

© Компания Kazstanex, 2020

Поставка станков по всему Казахстану